粉体表面包覆改性技术

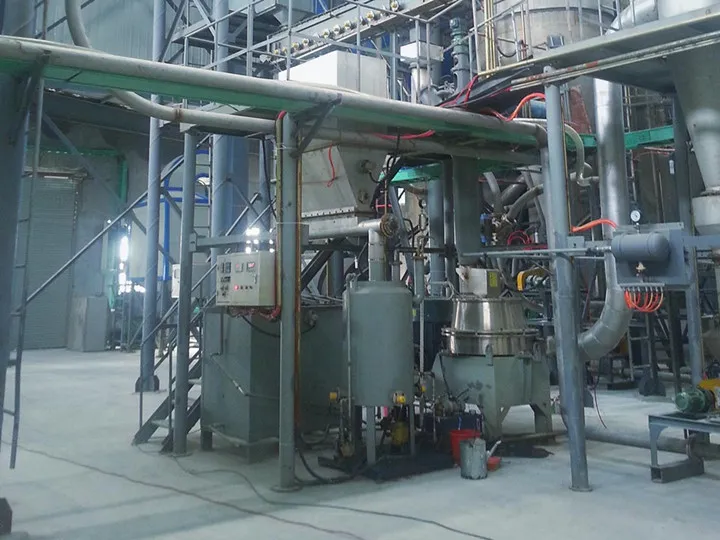

表面改性是改变粉体表面或界面的物理化学性质,改善材料的使用性能,提高其使用价值,拓展其新的应用领域。表面改性方法有表面物理涂覆、化学包覆、无机沉淀包覆或薄膜、机械力化学、化学插层等。我们结合欧洲的各种先进经验开发了4种连续式表面改性处理系统,集成冲击、剪切和摩擦等作用,对粉体和改性剂进行高强度分散并强化粉体与表面改性剂的碰撞作用,可以在短时间内完成包覆、成膜等处理提高改性质量,降低产品能耗。我们目前有4种连续式改性机,包括:针盘磨改性机、旋风磨改性机、三辊改性机、多层转子磨改性机。

应用领域:轻质碳酸钙、超细重质碳酸钙、超细高岭土、超细水镁石(氢氧化镁)、氢氧化铝、绢云母、滑石、硫酸钡、纳米氧化锌、超细粉煤灰、玻璃微珠、白炭黑、钛白粉、纳米银粉等无机粉体。

针盘磨改性工艺

原理:两个转子作相对运动,线速度高达200m/s。高速冲击、剪切、摩擦使物料充分分散,温度急剧上升,满足颗粒包覆的需要。

粒度范围:D97:5μm~15μm

最大处理能力:7.2t/h

优点:

- 适用范围广泛,对各种无机矿物粉体都能达到理想的活化效果;

- 改性剂与物料的精确计量、均匀添加,保证改性剂与物料的配比瞬时准确,实现改性剂在粉体表面均匀、牢固的包覆,工艺参数可控性好,产品质量稳定;

- 改性粉体具有分散、降低粘度、增加填充和界面力学等功能;

- 对塑料、橡胶、胶粘剂等高分子材料及复合材料进行表面改性,增强其与基体的相容性、分散性、机械强度及综合性能;

- 整个系统操作方便,自动化程度高,效率高,成本低。

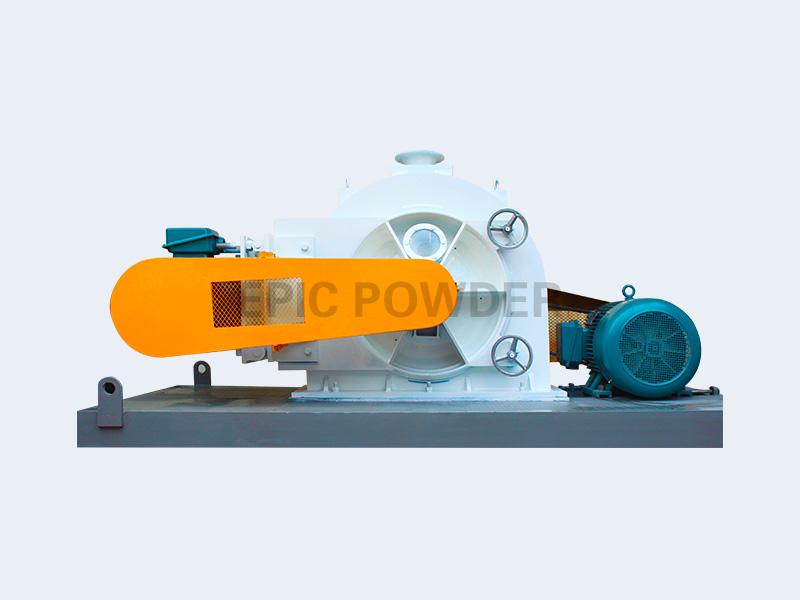

旋风磨改性工艺

原理:采用间隙可调节的锥形转子和定子;转子线速度可达120m/S;物料在转子和定子之间的高速冲击、剪切和摩擦的作用下完成改性过程。

功率范围:22kW-110kW

最大产能:4t/h

优点:

风量大,利用设备高速旋转产生的涡流,分散充分,包覆率高,无盲区;

可调式粉碎装置,适用于325~3000目的粉末,粒径范围宽;

外置加热装置,温度可控,产品稳定;

喷雾装置计量准确,自动化,改性剂用量少;

改性时间可通过外部引风机控制,以适应不同的改性剂

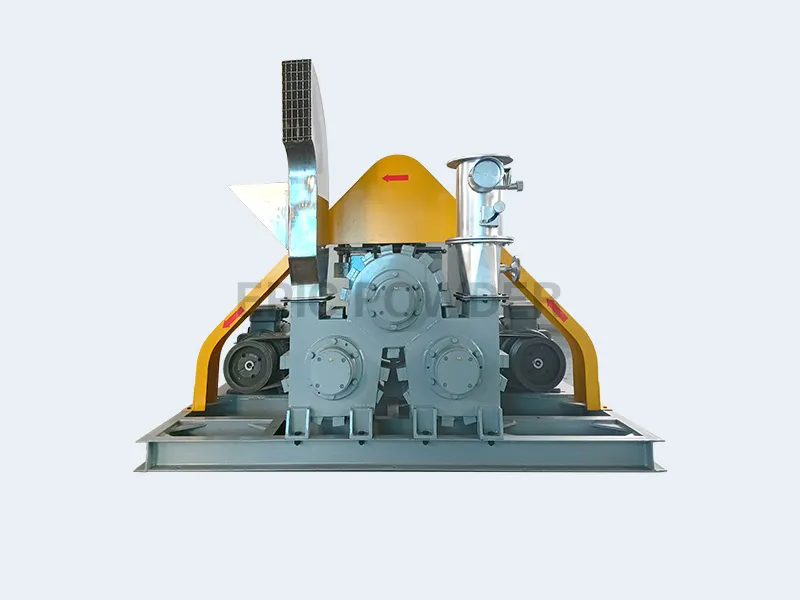

三辊改性工艺

原理:三个转子的相对运动,改变旋风和涡流的作用,实现粉末表面的包覆。无需加热装置,投资少、运行成本低。

功率范围:11kW~225kW

最大处理能力:6t/h

优点:

- 该工艺成熟,投资低,适合硬脂酸的表面改性。自摩擦生热,附属设备少;

- 适用于325~1250目粉体的改性。

缺点:

- 风量低,分散性弱,特别是细粉,改性剂用量较多;

- 自摩擦生热易受环境影响,难以控制改性温度;

- 有盲区,包覆率低。

多层转子磨改性工艺

优点:

- 集干燥、粉碎功能于一体,效率高,运行成本低;

- 可耐400℃高温,轴承采用隔热设计;

- 磨块和磨衬可更换,可根据不同物料选用不同材质的磨块;

- 可选配内分级轮,对粗料在磨内进行循环研磨;

- 可外接加热空气,同时实现干燥和分散功能。在高速转子的作用下,物料与热空气在破碎、分散区充分接触。热交换面积大,可有效带走水份。热源的利用更加高效,比传统干燥节能30%~50%。

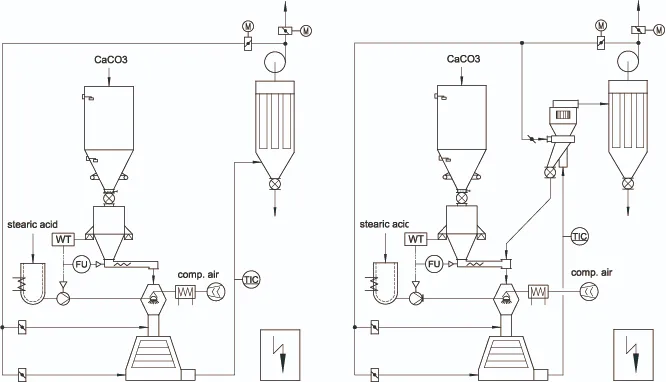

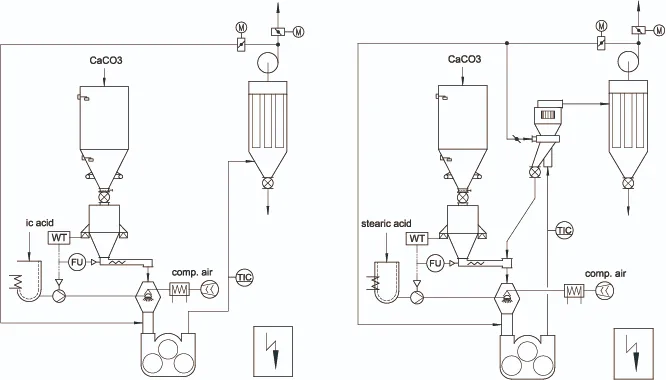

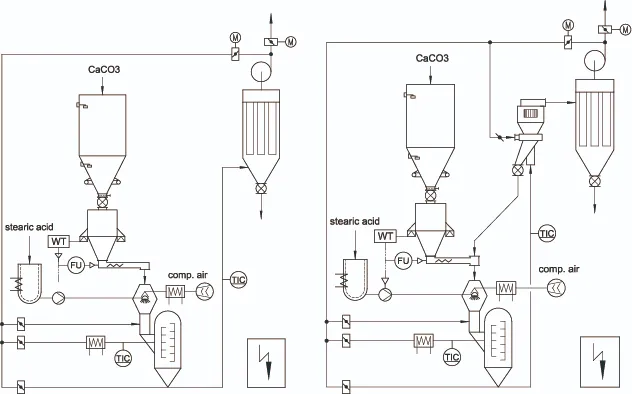

改性工艺流程图

旋风磨改性机改性工艺流程图

三辊改性机改性工艺流程图

针盘磨改性机改性工艺